Самый простой сварочный инвертор на одном транзисторе. Сварочный инвертор своими руками – инструкция и схема как сделать самый простой самодельный инвертор. Пошаговая сборка инверторной сварки

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата - со сварочным трансформатором или на основе конвертора - был выбран второй.

Действительно, сварочный трансформатор - это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью - это обычный однотактный конвертор, его достоинство - в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

Род сварочного тока - постоянный, регулирование - плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять делати из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 - первичная обмотка трансформатора Т1 - конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 - VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 - С24 - его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 - любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60x15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5x25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3...0,5 мм. Индуктивность дросселя - 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 - еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов - К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1...0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4...6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12...14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1...1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора.  Рис. 2

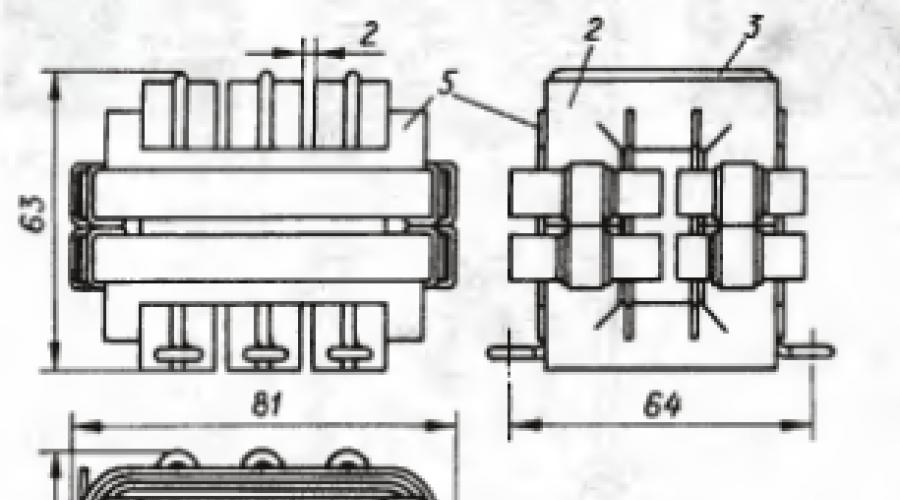

Магнитопровод трансформатора

Рис. 2

Магнитопровод трансформатора

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2x4 витка, вторичная - 2x2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8...1 мм. Ширина бандажа - 10...11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68x10,4 мм 2 без изоляции, будут в тех же условиях охлаждаться лучше.

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом - это необходимо для правильной работы выпрямителя VD11 - VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, - по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35...0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла.  Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2...0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см 2 . Подойдут, например, Ш20х28 или два комплекта Ш 16x20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II - аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44x42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково - выводами катода вправо по рисунку - и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати - шестью, вторая плата с общей точкой всех диодов - шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять - в одном плече, четыре - в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 - VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм: Рис. 5

. Чертеж платы

Рис. 5

. Чертеж платы

Масштаб чертежа платы - 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8...1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д - с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2).  Рис. 6

Теплоотвод

Рис. 6

Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода - медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4...5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника - 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1... 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха.  Рис. 9

. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Рис. 9

. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3...4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток - 32 ампера, 220 вольт. Ток сварки - около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

На рисунке 1 приведена схема блока питания для сварочного.

Рис.1 Принципиальная схема блока питания

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

Рис.2 Принципиальная схема сварочного инвертора

На рисунке 2 - схема сварочника. Частота - 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц - два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 - 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Сборка сварочного

Намотка трансформатора

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220 вольт 0.13 ампера или больше.

Конструкция

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Ещё на схеме показаны снабберы, в них есть конденсаторы С15 С16 они должны быть марки К78-2 или СВВ-81. Всякий мусор туда ставить нельзя, так как снабберы выполняют важную роль:

первая

- они глушат резонансные выбросы трансформатора

вторая

- они значительно уменьшают потери IGBT при выключении так как IGBT открываются быстро, а вот закрываются

гораздо медленнее и во время закрытия емкость С15 и С16 заряжается через диод VD32 VD31 дольше чем время закрытия IGBT, то есть этот снаббер перехватывает всю мощь на себя не давая выделяться теплу на ключе IGBT в три раза чем было бы без него.

Когда IGBT быстро открываются,

то через резисторы R24 R25 снабберы плавно разряжаются и основная мощь выделяется на этих резисторах.

Настройка

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа.

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного провода длиной не мене 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть - убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше - ширина больше, ток меньше - ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT .

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинать варить, в начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту трансформатор теплый, спалить 2 длинных электрода 4мм трансформатор горечеватый

Радиаторы диодов 150ebu02 заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже не кто не варит. Вентилятор, через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Ниже вы можете скачать печатные платы в формате LAY и др. файлы

Евгений Родиков (evgen100777 [собака] rambler.ru). По всем возникшим вопросам при сборке сварочника пишите на E-Mail.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот | |

|---|---|---|---|---|---|---|---|

| Блок питания | |||||||

| Линейный регулятор | LM78L15 | 2 | В блокнот | ||||

| AC/DC преобразователь | TOP224Y | 1 | В блокнот | ||||

| ИС источника опорного напряжения | TL431 | 1 | В блокнот | ||||

| Выпрямительный диод | BYV26C | 1 | В блокнот | ||||

| Выпрямительный диод | HER307 | 2 | В блокнот | ||||

| Выпрямительный диод | 1N4148 | 1 | В блокнот | ||||

| Диод Шоттки | MBR20100CT | 1 | В блокнот | ||||

| Защитный диод | P6KE200A | 1 | В блокнот | ||||

| Диодный мост | KBPC3510 | 1 | В блокнот | ||||

| Оптопара | PC817 | 1 | В блокнот | ||||

| C1, C2 | 10мкФ 450В | 2 | В блокнот | ||||

| Электролитический конденсатор | 100мкФ 100В | 2 | В блокнот | ||||

| Электролитический конденсатор | 470мкФ 400В | 6 | В блокнот | ||||

| Электролитический конденсатор | 50мкФ 25В | 1 | В блокнот | ||||

| C4, C6, C8 | Конденсатор | 0.1мкФ | 3 | В блокнот | |||

| C5 | Конденсатор | 1нФ 1000В | 1 | В блокнот | |||

| С7 | Электролитический конденсатор | 1000мкФ 25В | 1 | В блокнот | |||

| Конденсатор | 510 пФ | 2 | В блокнот | ||||

| C13, C14 | Электролитический конденсатор | 10 мкФ | 2 | В блокнот | |||

| VDS1 | Диодный мост | 600В 2А | 1 | В блокнот | |||

| NTC1 | Терморезистор | 10 Ом | 1 | В блокнот | |||

| R1 | Резистор | 47 кОм | 1 | В блокнот | |||

| R2 | Резистор | 510 Ом | 1 | В блокнот | |||

| R3 | Резистор | 200 Ом | 1 | В блокнот | |||

| R4 | Резистор | 10 кОм | 1 | В блокнот | |||

| Резистор | 6.2 Ом | 1 | В блокнот | ||||

| Резистор | 30Ом 5Вт | 2 | В блокнот | ||||

| Сварочный инвертор | |||||||

| ШИМ контроллер | UC3845 | 1 | В блокнот | ||||

| VT1 | MOSFET-транзистор | IRF120 | 1 | В блокнот | |||

| VD1 | Выпрямительный диод | 1N4148 | 1 | В блокнот | |||

| VD2, VD3 | Диод Шоттки | 1N5819 | 2 | В блокнот | |||

| VD4 | Стабилитрон | 1N4739A | 1 | 9В | В блокнот | ||

| VD5-VD7 | Выпрямительный диод | 1N4007 | 3 | Для понижения напряжения | В блокнот | ||

| VD8 | Диодный мост | KBPC3510 | 2 | В блокнот | |||

| C1 | Конденсатор | 22 нФ | 1 | В блокнот | |||

| C2, C4, C8 | Конденсатор | 0.1 мкФ | 3 | В блокнот | |||

| C3 | Конденсатор | 4.7 нФ | 1 | В блокнот | |||

| C5 | Конденсатор | 2.2 нФ | 1 | В блокнот | |||

| C6 | Электролитический конденсатор | 22 мкФ | 1 | В блокнот | |||

| C7 | Электролитический конденсатор | 200 мкФ | 1 | В блокнот | |||

| C9-C12 | Электролитический конденсатор | 3000мкФ 400В | 4 | В блокнот | |||

| R1, R2 | Резистор | 33 кОм | 2 | В блокнот | |||

| R4 | Резистор | 510 Ом | 1 | В блокнот | |||

| R5 | Резистор | 1.3 кОм | 1 | В блокнот | |||

| R7 | Резистор | 150 Ом | 1 | В блокнот | |||

| R8 | Резистор | 1Ом 1Ватт | 1 | В блокнот | |||

| R9 | Резистор | 2 МОм | 1 | В блокнот | |||

| R10 | Резистор | 1.5 кОм | 1 | В блокнот | |||

| R11 | Резистор | 25Ом 40Ватт | 1 | В блокнот | |||

| R3 | Подстроечный резистор | 2.2 кОм | 1 | В блокнот | |||

| Подстроечный резистор | 10 кОм | 1 | В блокнот | ||||

| K1 | Реле | 12В 40А | 1 | В блокнот | |||

| K2 | Реле | РЭС-49 | 1 | В блокнот | |||

| Q6-Q11 | IGBT-транзистор | IRG4PC50W | 6 | ||||

1. Немного теории и основные требования к сварочному аппарату.

В связи с тем, что данное пособие не является технологической картой, то я не привожу ни разводку печатных

плат, ни конструкцию радиаторов, ни порядок размещения деталей в корпусе, ни конструкцию самого корпуса!

Всё это не имеет значения и никак не влияет на работу аппарата! Важно только, что на транзисторах (на

всех вместе, а не на одном) моста выделяется около 50 ватт, и на силовых диодах тоже около 100 ватт, итого

около 150 ватт! Как Вы распорядитесь этим теплом меня мало волнует, хоть в стакан с дистилированной водой

их опустите (шутка:-))), главное не разогревайте их выше 120 градусов С. Ну вот с конструкцией разобрались,

теперь немного теории и можно приступать к настройке.

Что такое сварочный аппарат - это мощный блок питания способный работать в режиме

образования и продолжительного горения дугового разряда на выходе! Это достаточно тяжёлый режим и не всякий

блок питания может в нём работать! При касании концом электрода свариваемого металла происходит короткое

замыкание сварочной цепи, это самый критический режим работы блока питания (БП), так как для разогрева,

расплавления и испарения холодного электрода требуется энергии гораздо больше, чем для простого горения

дуги, т.е. БП, должен иметь запас по мощности достаточный для стабильного поджига дуги, при использовании

электрода максимально допустимого для данного аппарата диаметра! В нашем случае это 4мм. Электрод типа

АНО-21 диаметром 3мм стабильно горит при токах 110-130 ампер, но если для БП это максимальный ток, то

дугу зажечь будет весьма проблематично! Для стабильного и легкого зажигания дуги необходимо ещё 50-60

ампер, это в нашем случае 180-190 ампер! И хотя режим поджига кратковременный, его должен выдерживать

БП. Идём дальше, дуга загорелась, но по законам физики вольт-амперная характеристика (ВАХ) электрической

дуги в воздухе, при атмосферном давлении, при сварке покрытым электродом имеет падающий вид, т.е. Чем

больше ток в дуге, тем меньше на ней напряжение, и только при токах больше 80А напряжение дуги стабилизируется,

и остается постоянным при увеличении тока! Исходя из этого можно сообразить, что для лёгкого поджига и

устойчивого горения дуги ВАХ БП должна дважды пересекаться с ВАХ дуги! В противном случае дуга будет не

устойчивой со всеми вытекающими последствиями, как то непровар, пористый шёв, прожёги! Теперь можно кратко

сформулировать требования к БП;

а) учитывая КПД (около 80-85%) мощность БП должна быть не менее 5 кВт;

б) должен иметь плавную регулировку выходного тока;

в) на малых токах легко зажигать дугу, иметь систему горячего поджига;

г) иметь защиту от перегрузки при залипании электрода;

д) выходное напряжение на хх не ниже 45В;

е) полная гальваническая развязка от сети 220В;

ж) падающая вольт-амперная характеристика.

Вот собственно и всё! Всем этим требованиям отвечает разработанный мной аппарат,

технические характеристики и электрическая схема которого приведены ниже.

2. Технические характеристики самодельного сварочного аппарата

Напряжение питающей сети 220 + 5% В

Сварочный ток 30 - 160 А

Номинальная мощность в дуге 3,5 кВА

Напряжение холостого хода при 15 витках в первичной обмотке 62 В

ПВ (5 мин.),% При мах токе 30 %

ПВ при токе 100А 100 % (приведенный ПВ относится только к моему аппарату, и полностью

зависит от охлаждения, чем мощнее будет вентилятор, тем больше ПВ) Максимальный потребляемый

ток от сети (измерен по постоянке) 18 А

КПД 90%

Вес вместе с кабелями 5 кг

Диаметр электрода 0,8 - 4 мм

Сварочный аппарат предназначен для ручной дуговой сварки и сварки в защитном газе на постоянном

токе. Высокое качество выполнения сварных швов обеспечивается дополнительными функциями, выполняемыми

в автоматическом режиме: при РДС

- Горячий старт: с момента зажигания дуги в течение 0,3 секунд сварочный ток максимальный

- Стабилизация горения дуги: в момент отрыва капли от электрода сварочный ток автоматически

увеличивается;

- При коротком замыкании и залипании электрода автоматически включается защита от

перегрузки, после отрыва электрода все параметры востанавливаются через 1с.

- При перегреве инвертора сварочный ток плавно уменьшается до 30А, и остаётся таким

до полного охлаждения, затем автоматически возвращается на установленное значение.

Полная гальваническая развязка обеспечивает 100% защиту сварщика от поражения электрическим

током.

3. Принципиальная схема резонансного сварочного инвертора

Силовой блок, блок раскачки, блок защиты.

Др.1 - резонансный дроссель, 12 витков на 2хШ16х20, провод ПЭТВ-2, диаметр 2,24,

зазор 0,6мм, L=88mkH Др.2 - выходной дроссель, 6,5 витков на 2хШ16х20, провод ПЭВ2, 4x2,24, зазор Змм,

L=10mkH Тр. 1 - силовой трансформатор, первичная обмотка 14-15 витков ПЭТВ-2, диаметром 2,24, вторичная

4х(3+3) тем же проводом, 2хШ20Х28, 2000НМ, L=3,5mH Тр.2 - токовый трансформатор, 40 витков на феритовом

колечке К20х12х6,2000НМ, провод МГТФ - 0,3. Тр.З - задающий трансформатор, 6x35 витков на феритовом колечке

К28х16х9,2000НМ, провод МГТФ - 0,3. Тр.4 - понижающий трансформатор 220-15-1 . T1-T4 на радиаторе, силовые

диоды на радиаторе, входной мост на 35А, на радиаторе. * Все времязадающие конденсаторы плёночные с минимальным

TKE! 0,25хЗ,2кВ набираются из Юштук 0,1x1,6кВ типа К73-16В последовательно-параллельно. При подключении

Тр.З обратить внимание на фазы, транзисторы T1-T4 работают по диагонали! Выходные диоды 150EBU04 , RC-

цепочки параллельно диодам обязательны! При таких моточных данных диоды работают с перегрузкой, лучше

их ставить по два параллельно, центральный один марки 70CRU04.

4. Выбор силовых транзисторов

Силовые транзисторы - это сердце любого сварочного аппарата!

От правильного выбора

силовых транзисторов зависит надёжность работы всего аппарата. Техни -ческий прогресс не стоит на месте,

на рынке появляется множество новых полупроводниковых приборов, и разобраться в этом разнообразии довольно

сложно. Поэтому в этой главе я постараюсь кратко изложить основные принципы выбора силовых ключей, при

построении мощного резонансного инвертора. Первое, с чего нужно начинать, это приблизительное определение

мощности буду -щего преобразователя. Я не буду давать отвлечённых расчётов, и сразу перейду к нашему сварочному

инвертору. Если мы хотим получить в дуге 160 ампер при напряжении 24 вольта, то перемножив эти величины

мы получим полезную мощность которую наш инвертор обязан отдать и при этом не сгореть. 24 вольта это среднее

напряжение горения электрической дуги длинной 6 - 7 мм, в действи -тельности длинна дуги всё время меняется,

и соответственно меняется напряже -ние на ней, меняется также и ток. Но для нашего расчёта это не очень

важно! Так вот перемножив эти величины получаем 3840 Вт, ориентировочно прикинув КПД преобразователя 85%,

можно получить мощность которую должны перекачивать через себя транзисторы, это примерно 4517 Вт. Зная

общую мощность можно подсчитать ток, который должны будут коммутировать эти транзисторы. Если мы делаем

аппарат для работы от сети 220 вольт, то просто разделив общую мощность на напряжение сети, можно получить

ток, который аппарат будет потреблять от сети. Это приблизительно 20 ампер! Мне присылают много писем

с вопросами, можно ли сделать сварочный аппарат, чтобы он мог работать от 12 вольтового автомобильного

аккумулятора? Я думаю эти простые расчёты помогут всем любителям их задавать. Я предвижу вопрос, почему

я разделил общую мощность на 220 вольт, а не на 310, которые получаются после выпрямления и фильтрации

сетевого напряжения, всё очень просто, для того, чтобы при токе величиной 20 ампер поддерживать 310 вольт,

нам понадобится ёмкость фильтра величиной 20000 микрофарад! А мы ставим не более 1000 мкФ. С величиной

тока вроде разобрались, но это не должен быть максимальный ток выбранных нами транзисторов! Сейчас в справочных

данных многих фирм приво -дится два параметра максимального тока, первый при 20 градусах Цельсия, а второй

при 100! Так вот при больших токах протекающих через транзистор, на нём выделяется тепло, но скорость

его отвода радиатором не достаточно высока и кристалл может нагреться до критической температуры, а чем

сильнее он будет нагреваться, тем меньше будет его максимально допустимый ток, и в конечном итоге это

может привести к разрушению силового ключа. Обычно такое разрушение выглядит как маленький взрыв, в отличии

от пробоя по напряже -нию, когда транзистор просто тихо сгорает. Отсюда делаем вывод, для рабочего тока

величиной 20 ампер необходимо выбирать такие транзисторы у которых рабочий ток будет не ниже 20 ампер

при 100 градусах Цельсия! Это сразу сужает район наших поисков до нескольких десятков силовых транзисторов.

Естественно определившись с током нельзя забывать и о рабочем напряжении, в мостовой

схеме на транзисторах напряжение не превышает напряжение питания, или проще говоря не может быть больше

310 вольт, при питании от сети 220 вольт. Исходя из этого выбираем транзисторы с допустимым напряжением

не ниже 400 вольт. Многие могут сказать, что мы поставим сразу на 1200, это мол будет надёжнее, но это

не совсем так, транзисторы одного вида, но на разные напряжения могут очень сильно отличаться! Приведу

пример: IGBT транзисторы фирмы IR типа IRG4PC50UD - 600В - 55А, а такие же транзисторы на 1200 вольт IRG4PH50UD

- 1200В - 45А, и это ещё не все отличия, при равных токах на этих транзисторах различное падение напряжения,

на первом 1,65В, а на втором 2,75В! А при токах в 20 ампер это лишние ватты потерь, мало того, это мощность

которая выделяется в виде тепла, её необходимо отвести, значит нужно увеличивать радиатор почти в два

раза! А это дополнительный не только вес, но и объём! И всё это необходимо помнить при выборе силовых

транзисторов, но и это ещё только первый прикид! Следующий этап, это подбор транзисторов по рабочей частоте,

в нашем случае параметры транзисторов должны сохраняться как минимум до частоты 100 кГц! Есть один маленький

секрет, не все фирмы дают параметры граничной частоты для работы в резонансном режиме, обычно только для

силового переключения, а это частоты, как минимум в 4 - 5 раз ниже, чем граничная частота при использовании

этого же самого транзистора в резонансном режиме. Это немного расширяет район наших поисков, но и с такими

параметрами имеется несколько десятков транзисторов разных фирм. Самые доступные из них, и по цене и по

наличию в продаже это транзисторы фирмы IR. В основном это IGBT но есть и хорошие полевые транзисторы

с допустимым напряжением 500 вольт, они хорошо работают в подобных схемах, но не очень удобны в крепеже,

нет отверстия в корпусе. Я не буду рассматривать параметры включения и выключе -ния этих транзисторов,

хотя это тоже очень важные параметры, коротко скажу, что для нормальной работы IGBT транзисторов необходима

пауза между закрытием и открытием, чтобы завершились все процессы внутри транзистора, не менее 1,2 микросекунды!

Для MOSFET транзисторов, это время не может быть менее 0,5 микросекунды! Вот собственно все требования

к транзисторам, и если все они будут выполнены, то Вы получите надёжный сварочный аппарат! Исходя из всего

выше изложенного - лучший выбор это транзисторы фирмы IR типа IRG4PC50UD, IRG4PH50UD

, полевые транзисторы

IRFPS37N50A, IRFPS40N50, IRFPS43N50K

. Эти транзисторы были опробованы и показали свою надёжность и долговечность

при работе в резонансном сварочном инверторе. Для маломощных преобразователей, мощность которых не превышает

2,5 кВт можно смело использовать IRFP460

.

ПОПУЛЯРНЫЕ ТРАНЗИСТОРЫ ДЛЯ ИМПУЛЬСНЫХ ИСТОЧНИКОВ ПИТАНИЯ |

|||||||

НАИМЕН-НИЕ |

НАПРЯЖЕНИЕ |

СОПРОТ-НИЕ |

МОЩНОСТЬ |

ЕМКОСТЬ |

Qg |

||

СЕТЕВЫЕ (220 V) |

|||||||

17...23nC (ST ) |

|

||||||

38...50nC (ST ) |

|||||||

35...40nC (ST ) |

|||||||

39...50nC (ST ) |

|||||||

46nC (ST ) |

|||||||

50...70nC (ST ) |

|||||||

75nC (ST ) |

|||||||

84nC (ST ) |

|||||||

65nC (ST ) |

|||||||

46nC (ST ) |

|

||||||

50...70nC (ST ) |

|||||||

75nC (ST ) |

|||||||

65nC (ST ) |

|||||||

| STP20NM60FP | 54nC (ST ) |

||||||

|

|||||||

150nC (IR) |

|||||||

150...200nC (IN) |

|||||||

252...320nC (IN) |

|||||||

87...117nC (ST ) |

|||||||

5. Описание работы и методика настройки узлов сварочного аппарата.

Переходим к электрической схеме. Задающий генератор собран на микросхеме UC3825, это один из лучших двухтактных драйверов, в нём есть всё, защита по току, по напряжению, по входу, по выходу. При нормальной работе его практически нельзя сжечь! Как видно из схемы ЗГ это классический двухтактный преобразователь, трансформатор которого управляет выходным каскадом.

Настраивается задающий генератор сварочного аппарата так: подаём питание и частотозадающим резистором вгоняем в диапазон 20-85кГц, нагружаем выходную обмотку трансформатора Тр3 резистором 56 Ом и смотрим форму сигнала, она должна быть такой как на рис.1

Рис.1

Мёртвое время или ступенька для IGBT транзисторов должно быть не менее 1,2мкс, если

применяются MOSFET транзисторы, то ступенька может быть меньше, примерно 0,5мкс. Собственно ступеньку

формирует частотозадающая емкость драйвера, и при деталях указанных на схеме, это около 2мкс. На этом

пока настройку ЗГ завершаем

Выходной каскад БП - полный резонансный мост, собранный на IGBT транзисторах типа

IRG4PC50UD, эти транзисторы в резонансном режиме могут работать до 200кГц. В нашем случае, управление

выходным током осуществляется изменением частоты ЗГ от 35кГц (максимальный ток) до 60кГц (минимальный

ток), и хотя резонансный мост сложнее в изготовлении, и требует более тщательной настройки,

все эти трудности с лихвой окупаются надёжной работой, высоким КПД

, отсутствием динамических потерь

на транзисторах, транзисторы переключаются в нуле тока, что позволяет применять минимальные радиаторы

для охлаждения, ещё одно замечательное свойство резонансной схемы - это самоограничение мощности. Объясняется

этот эффект просто, чем больше мы нагружаем выходной трансформатор, а он является активным элементом резонансной

цепочки, тем сильнее меняется частота резонанса этой цепочки, и если процесс увеличения нагрузки происходит

при постоянной частоте, возникает эффект автоматического ограничения тока протекающего через нагрузку

и естественно через весь мост!

Именно поэтому так важно настраивать аппарат под нагрузкой, то есть чтобы получить

максимальную мощность в дуге с параметрами 150А и 22-24В, необходимо подключить к выходу аппарата эквивалентную

нагрузку, это 0,14 - 0,16 Ом, и подбирая частоту настроить резонанс, именно на этой нагрузке аппарат

будет иметь максимальную мощность и максимальный КПД, и тогда даже при режиме короткого замыкания (КЗ),

несмотря на то, что во внешней цепи будет протекать ток превышающий резонансный, напряжение упадёт практически

до нуля, сответственно и мощность уменьшится, и транзисторы не войдут в режим перегрузки! И ещё, резонансная

схема работает в синусоиде и наростание тока происходит тоже по синусоидальному закону, тоесть dl/dt не

превышает допустимых режимов для транзисторов, и не требуются снабберы (RC цепочки) для защиты транзисторов

от динамических перегрузок, или что более понятно от слишком крутых фронтов, их просто не будет вообще!

Как видим вроде всё красиво и кажется, что схема защиты от перегрузки по току не нужна вообще, или нужна

только в процессе настройки, не обольщайтесь, ведь регулировка тока осуществляется изменением частоты,

и есть маленький участок на АЧХ, когда при КЗ возникает резонанс, в этом месте ток через транзисторы может

превысить допустимый ток для них, и транзисторы естественно сгорят. И хотя специально попасть именно в

этот режим достаточно сложно, но по закону подлости вполне возможно! Вот в этот момент и понадобится защита

по току!

Вольт - амперная характеристика резонансного моста сразу имеет падающий вид, и естественно

нет необходимости искуственно её формировать! Хотя при необходи -мости угол наклона ВАХ легко регулируется

резонансным дросселем. И ещё одно свойство, не рассказать о котором я не могу, и узнав о нем Вы навсегда

забудете схемы с силовым переключением, которые в изобилии имеются в интернете, это чудесное свойство

- возможность работы нескольких резонансных схем на одну нагрузку с максимальным КПД! Практически это

дает возможность создавать сварочные (или любые другие) инверторы неограниченной мощности! Можно создавать

блочные конструкции, где каждый блок будет иметь возможность самостоятельной работы, это повысит надежность

всей конструкции и даст возможность легко заменять блоки при выходе их из строя, а можно одним драйвером

запустить несколько силовых блоков и они все будут работать синфазно. Так сварочный аппарат, построенный

мной по такому принципу, легко отдаёт в дугу 300 ампер, при весе без корпуса 5 кГ! И это только двойной

набор, наращивать же мощность можно безгранично!

Это было легкое отклонение от основной темы, но я надеюсь оно дало возможность понять

и оценить все прелести схемы полного резонансного моста. Теперь вернёмся к настройке!

Настраивается так: подключаем ЗГ к мосту, учитывая фазы (транзисторы работают по

диагонали), подаём питание 12-25В, во вторичную обмотку силового трансформатора Тр1 включаем лампочку

на100Вт 12-24В, изменяя частоту ЗГ добиваемся наиболее яркого свечения лампочки, в нашем случае это 30-35кГц,

это частота резонанса, далее я попы -таюсь подробно рассказать о том, как работает полный резонансный

мост.

Транзисторы в резонансном мосте (как и в линейном) работают по диагонали, это выглядит

так, одновременно открыты левый верхний Т4 и правый нижний Т2, в это время правый верхний Т3 и левый ниж

-ний Т1 закрыты. Или наоборот! В работе резонансного моста можно выделить четыре фазы. Рассмотрим, что

и как происходит если частота переключения транзисторов совпадает с резонансной часто -той цепочки Др.1-

Срез.- Тр.1. Допустим в первой фазе открываются транзисторы Т3, Т1, время нахождения их в открытом состоянии

задаётся драйвером ЗГ, и при резонансной частоте 33кГц, составляет 14 мкс. В это время ток протекает через

Срез. - Др.1 - Тр.1. Ток в этой цепи сначала возрастает от нуля до масимального значения, а затем, по

мере зарядки конденсатора Срез. , уменьшается до нуля. Включенный последовательно с конденсатором резонансный

дроссель Др.1 формирует синусоидальные фронты. Если последовательно с резо -нансной цепочкой включить

резистор, и к нему подключить осцилло -граф можно увидеть форму тока, напоминающую полупериод синусо -иды.

Во второй фазе, длящейся 2 мкс, затворы транзисторов Т1, Т3 соеденены с землёй, через резистор 56 Ом и

обмотку импульсного трансформатора Тр.3, это так называемое "мёртвое время". За это время емкости

затворов транзисторов Т1, Т3 полностью разряжают -ся, и транзисторы закрываются. Как видно из выше сказанного,

мо -мент перехода из открытого состояния в закрытое, у тразисторов совпадает с нулём тока, ведь конденсатор

Срез. уже зарядился и ток через него уже не течёт. Наступает третья фаза - открываются транзис -торы Т2,Т4.

Время нахождения их в открытом состоянии 14 мкс, за это время конденсатор Срез., полностью перезаряжается,

образуя второй полуперид синусоиды. Напряжение до которого перезаряжается Срез., зависит от сопротивления

нагрузки во вторичной обмотке Тр.1, и чем сопротивление нагрузки меньше, тем больше напряжение на Срез.

При нагрузке 0,15 Ом, напряжение на резонансном конденсаторе может достигать значения 3кВ. Четвёртая фаза

начинается, как и вторая, в тот момент, когда коллекторный ток транзисторов Т2,Т4 уменьшается до нуля.

Эта фаза также длится 2 мкс. Транзисторы закрываются. Далее всё повторяется. Вторая и четвёртая фазы работы,

необходимы для того, чтобы транзисторы в плечах моста успели закрыться до того, как откроется следующая

пара, если время второй и четвертой фаз, будет меньше времени необходимого для полного закрытия выбранных

тран -зисторов, возникнет импульс сквозного тока, практически КЗ по высоко -му напряжению, при этом последствия

легко предсказуемы, обычно выгорает полностью плечо (верхний и нижний транзисторы), плюс сило -вой мостик,

плюс пробки у соседа! :-))). Для транзисторов, применённых в моей схеме, "мертвое время" должно

быть не менее 1,2 мкс, но учиты -вая разброс параметров, я сознательно увеличил его до 2 мкс.

Следует помнить ещё одну весьма важную вещь, все элементы резонансного моста оказывают

влияние на частоту резонанса и при замене любого из них, будь то конденсатор, дроссель, трансформатор

или транзисторы, для получения максимального КПД, необходимо заново настроить резонансную частоту! На

схеме я привёл величины индуктивностей, но это не значит, что поставив дроссель или трасформатор другой

конструкции, имеющий такую индуктивность, Вы полу -чите обещанные параметры. Лучше сделать, как я рекомендую.

Будет дешевле!

Как работает резонансный мост, в общих чертах, вроде стало понятно, теперь разберемся

какую, и достаточно важную функцию выполняет резонансный дрос -сель Др.1

Если при первой регулировке резонанс окажется намного ниже чем 30 кГц, не пугайтесь!

Просто ферритовый сердечник Др1., немного другой, это легко корректируется увеличением немагнитного зазора,

ниже подробно описан процесс настройки и нюансы конструкции резонансного дросселя Др.1.

Самым важным элементом резонансной схемы является

резонансный дроссель

Др.1, от качества

его изготовления зависит мощность отдаваемая инвертором в нагрузку и частота резонанса всего преобразователя!

В процес -се предварительной настройки закрепите дроссель так, чтобы его можно было снять и разобрать,

для увеличения или уменьшения зазора. Всё дело в том, что ферритовые сердечники применённые мной всегда

разные, и каждый раз приходится подстраивать дроссель изменением толщины немагнитного зазора! В моей практике,

чтобы получить идентичные выходные параметры, приходилось менять зазоры от 0,2 до 0,8мм! Начинать лучше

с 0,1мм, нахо -дить резорнанс и одновременно замерять выходную мощность, если резо -нансная частота ниже

20кГц, и выходной ток при этом не превышает 50-70А, то можно смело увеличивать зазор в 2- 2,5 раза! Все

регулировки в дросселе производить только изменением толщины немагнитного зазора! Число витков не менять!

В качестве прокладок применять только бумагу или картон, никогда не применять синтетические плёнки, они

ведут себя не предсказуемо, могут расплавиться или вообще сгореть! При параметрах указанных на схеме индуктивность

дросселя должна быть примерно 88-90мкГ, это при зазоре 0,6 мм, 12 витках провода ПЭТВ2 диаметром 2,24мм.

Ещё раз повторюсь, вгонять параметры можно только изменяя толщину зазора! Оптимальная частота резонанса

для ферритов с проницаемостью 2000НМ лежит в диапазоне 30-35 кГц, но это не значит, что они не будут работать

ниже или выше, просто потери будут немного другие. Сердечник дросселя нельзя стягивать металлической скобой,

в районе зазора металл скобы будет сильно нагреваться!

Дальше - резонансный конденсатор, не менее важная деталь! В первых конструкциях я

ставил К73 -16В, но их надо минимум 10 штук, и конструкция получается достаточно громоздкая, хотя довольно

надёжная. Сейчас появились импортные конденсаторы фирмы WIMA MKP10, 0,22x1000V

- это специальные конденсаторы

для больших токов, работают очень надёжно, я их ставлю всего 4 штуки, места практически не занимают и

не греются вообще! Можно применить конденсаторы типа К78-2 0,15х1000В, их понадобится 6 штук. Соединяются

в два блока по три параллельно, получается 0,225х2000В. Работают нормально, почти не греются. Либо использовать конденсаторы, предназначенные для работы в индукционных плитах, типа MKP из Китая .

Ну вот вроде разобрались, можно переходить к дальнейшей настройке.

Меняем лампу на более мощную и на напряжение 110В, и всё повторяем сначала, постепенно

поднимая напряжение до 220 вольт. Если всё работает, отключаем лампу, подключаем силовые диоды и дроссель

Др.2. К выходу аппарата подключаем реостат сопротивлением 1Ом х 1кВт и всё повторяем сначала измеряя напряжение

на нагрузке подгоняем частоту к резонансу, в этот момент на реостате будет максимальное напряжение, при

изменение частоты в любую сторону, напряжение уменьшается! Если всё правильно собрано то максимальное

напряжение на нагрузке будет около 40В. Сответственно ток в нагрузке около 40А. Не трудно посчитать мощность

40х40, получаем 1600Вт, далее уменьшая сопротивление нагрузки, частотозадающим резистором подстраиваем

резонанс, мах ток можно получить только на резонансной частоте, для этого подключаем вольтметр параллельно

нагрузке и изменяя частоту ЗГ находим мах напряжения. Расчёт резонансных цепей подробно описан в (6).

В этот момент можно посмотреть форму напряжения на резонансном конденсаторе, должна быть правильная синусоида

амплитудой до 1000 вольт. При уменьшении сопротивления нагрузки (увеличении мощности), амплитуда увеличивается

до 3кВ, но форма напряжения должна оставаться синусоидальной! Это важно, если возникает треугольник, это

значит, что пробита ёмкость или замкнула обмотка резонансного дросселя, и то и другое не желательно! При

номиналах указанных на схеме резонанс будет около 30-35кгц (сильно зависит от проницаемости феррита).

Ещё одна важная деталь, для получения максимального тока в дуге, нужно настраивать

резонанс при максимальной нагрузке, в нашем случае, для получения тока в дуге 150А, нагрузка при настройке

должна быть 0,14ом! (Это важно!). Напряжение на нагрузке, при настройке мах тока должно быть 22 -24В,

это нормальное напряжение горения дуги! Соответственно мощность в дуге будет 150х24=3600Вт, этого достаточно

для нормольного горения электрода диаметром 3-3,6мм. Сварить можно практически любую железку, я сваривал

рельсы!

Регулировка выходного тока осуществляется изменением частоты ЗГ.

При повышении частоты происходит следующее, во первых: изменяется отношение длительности

импульса к паузе (ступеньке); во вторых: преобразователь выходит из резонанса; и дроссель из резонансного

превращается в дроссель рассеяния, то есть его сопротивление напрямую становится зависимым от частоты,

чем больше частота - тем больше индуктивное сопротивление дросселя. Естественно всё это приводит к уменьшению

тока через выходной трансформатор, в нашем случае изменение частоты с 30кГц до 57 кГц, вызывает изменение

тока в дуге от 160А до 25А,т.е. в 6 раз! Если частоту менять автоматически то можно управлять током дуги

в процессе сварки, на этом принципе реализован режим "горячий старт", его суть в том, что при

любых значениях сварочного тока, первые 0,3с ток будет максимальный! Это даёт возможность легко зажигать

и поддерживать дугу на малых токах. Режим тепловой защиты также организован на автоматическом увеличении

частоты при достижении критической температуры, что естественно вызывает плавное уменьшение сварочного

тока до минимального значения без резкого выключения! Это важно, так как не образуется кратер, как от

резкого прерывания дуги!

Но в общем то без этих примочек можно и обойтись, всё работает достаточно устойчиво,

и если работать без фанатизма то аппарат не нагревается более 45 градусов С, и дуга при любых режимах

зажигается легко.

Далее рассмотрим схему защиты от перегрузки по току, как было сказано выше она нужна

только в момент настройки и в момент совпадения режима КЗ с резонансом, если в этом режиме залипнет электрод!

Как видно она собрана на 561ЛА7, схема представляет собой своеобразную линию задержки, задержка на включение

4мкс, на выключение 20мс, задержка на включение необходима для зажигания дуги в любом режиме, даже когда

режим КЗ совпадает с резонансом!

Схема защиты настроена на мах ток в первичной цепи, около 30А, во время настройки

лучше уменьшить ток защиты до 10-15А, для этого в схеме защиты вместо резистора 6к поставить 15к. Если

всё работает попытаться зажечь дугу на какой -нибудь скрепке.

Ниже я попытаюсь объяснить почему приведенная схема защиты не эффектив -на в момент

штатной работы, дело в том, что максимальный ток протекающий в первичной обмотке силового трансформатора

полностью зависит только от конструкции резонансного дросселя, точнее от зазора в магнитном сердечнике

этого дросселя, и чтобы мы не делали во вторичной обмотке, ток в первичной не может превысить максимальный

ток резонансной цепочки! Отсюда вывод -защита настроенная на максимальный ток в первичной обмотке силового

тр-ра может сработать только в момент резонананса, но зачем она нам в этот момент нужна? Только чтобы

не перегрузить транзисторы в момент, когда режим КЗ совпадает с резонансом, и естественно на тот случай,

если допустить, что сгорит одновременно резононсная цепочка и силовой трансформатор, то конечно такая

защита необходима, собственно для этого я её и включил в схему с самого начала, когда проводил эксперименты

с разными транзисторами и различными конструкциями дросселей, трансформаторов, конденсаторов. И зная пытливый

ум наших людей, которые не поверят тому, что написано, и будут мотать свои тр - ры, дроссели, ставить

все подряд конденсаторы, я её оставил, думаю не напрасно! :-))) Есть ещё один важный нюанс, как бы Вы

не настраивали защиту, условие одно, на 9 ножку микросхемы Uc3825, не должно приходить плавно возрастающее

напряжение, только быстрый фронт от 0,до +3(5)В, понимание этого, мне стоило нескольких силовых транзисторов!

И ещё один совет:

- начинать настройку лучше, если в резонансном дросселе не будет зазора, это сразу

ограничит ток КЗ в выходной обмотке на уровне 40 - 60А, а потом постепенно увеличивать зазор и соответственно

выходной ток! Не забывая каждый раз подстраивать резонанс, с увеличением зазора он будет уходить в сторону

увеличения частоты!

Ниже приведены схемы температурной защиты рис.2, горячего старта и стабилизатора

горения дуги рис.3, хотя в последних разработках я их не ставлю и в качестве термозащиты приклеиваю на

диоды и в обмотку силового трансформатора термовыключатели на 80°-100°С, соединяю их все последовательно,

и выключаю дополнительным релле высокое напряжение, просто и надёжно! А дуга, при 62В на XX, зажигается

достаточно легко и мягко, но включение схемы "горячего старта" позволяет избежать режима КЗ

- резонанс! О нём говорилось выше.

Рис.2

Рис.3

Изменение наклона ВАХ от частоты, экспериментально полученные кривые при зазоре в резонансном дросселе 0,5 мм. При изменении зазора в ту или другую сторону, соответственно меняется крутизна всех кривых. При увеличении зазора ВАХ становятся более пологими, дуга более жесткой! Как видно из полученных графиков, увеличивая зазор, можно получить достаточно жёсткую ВАХ. И хотя начальный участок будет иметь вид крутопадающий, БП с такой ВАХ уже можно использовать с полуавтоматом С02, если уменьшить вторичную обмотку до 2+2 витков.

6. Новые разработки и описание их работы.

Здесь приведены схемы моих последних разработок и комментарии к ним.

На рис.5 приведенна схема сварочного инвертора с изменённой схемой блока защиты,

в качестве датчика тока применён датчик Холла типа Ss495, этот датчик имеет линейную зависимость выходного

напряжения от силы магнитного поля, и вставленный в распиленное кольцо из пермаллоя, позволяет измерять

токи до 100 ампер. Через кольцо пропускается провод, цепь которого нуждается в защите, и при достижении

предельно допустимого тока в этой цепи, схема даст команду на отключение. В моей схеме при достижении

максимально допустимого тока, в защищаемой цепи, блокируется задающий генератор. Я пропускал через кольцо

плюсовой провод высокого напряжения (+310В) тем самым ограничивая ток всего моста на уровне 20 - 25А.

Для того, чтобы дуга зажигалась легко и схема защиты не давала ложных отключений, после датчика Холла

введена RC цепочка, изменяя параметры которой можно установить задержку на выклю -чение силового блока.

Вот собственно и все изменения, как видно силовую часть я практически не изменял, она оказалась весьма

надёжной, уменьшил только входную ёмкость с 1000 до 470мкф, но это уже предел, меньше ставить не стоит.

А без этой ёмкости вообще не рекомендую включать устройство, возникают высоковольтные выбросы и может

выгореть входной мостик, со всеми вытека -ющими последствиями! Параллельно среднему диоду рекомендую поставить

трансил 1,5КЕ250СА, в параллельных диодам RC цепочках, увеличить мощность резисторов до 5 Вт. Изменена

система запуска, теперь она же является защитой от длительного режима КЗ, при залипании электрода, конденсатор

включенный параллельно релле, задаёт задержку на отключение. Если на выходе стоит по одному силовому диоду

150EBU04 в плече, то я рекомендую не ставить больше 50mF, и хотя задержка будет всего несколько десятков

милисекунд, этого вполне достаточно для поджига дуги и диоды не успевают сгореть! При включении двух диодов

параллельно, можно увеличить емкость до 470mF, соответственно задержка увеличится до нескольких секунд!

Работает система запуска так, при подключении к сети переменного тока, RC цепочка, состоящая из конденсатора

ёмкостью 4mF и резистора сопротивлением 4-6 Ом, ограничивает входной ток на уровне 0,3А, основная ёмкость

470гг^х350у, медленно заряжается и естественно выходное напряжение повышается, как только на выходе напряжение

достигает примерно 40В, срабатывает запускающее релле, замыкая своими контактами RC цепочку, после этого

напряжение на выходе поднимается до 62В. Но любое релле обладает интересным свойством, срабатывает при

одном токе, а отпускает якорь при другом токе. Обычно это соотношение 5/1, чтобы было понятней, если релле

включилось при токе 5mA, то отключится при токе 1mA. Сопротивление включённое последовательно с релле,

подобрано так, что включение происходит при 40В, а отключение при 10В. Так как цепочка релле - резистор,

включена параллельно дуге, а как мы знаем дуга горит в диапазоне 18 - 28В, то и релле находится во включенном

состоянии, если на выходе возникает КЗ (залипание электрода), то напряжение резко падает до 3-5В, учитывая

падение на кабелях и электроде. При таком напряжении релле не может больше удерживаться во включенном

состоянии и размыкает силовую цепь, включается RC - цепочка, но пока сохраняется режим КЗ в выходной цепи

силовое релле будет разомкнуто. После устранения режима КЗ, напряжение на выходе начинает повышаться,

срабатывает силовое релле и аппарат снова готов к работе, весь это процесс занимает 1-2 секунды, и практически

не заметен, и оторвав электрод, можно сразу приступать к новым попыткам зажечь дугу. :-))) Обычно дуга

плохо зажига -ется, если неправильно выбран ток, сырые или некачественные электроды, обсыпалась обмазка.

И вообще следует помнить, что сварка на постоянном токе, если напряжение ХХ не превышает 65В требует идеально

сухих электродов! Обычно на упаковке электродов пишут напряжение ХХ для сварки на постоянном токе при

котором должен стабильно гореть электрод! Для АНО21 напряжение ХХ должно быть больше 50 Вольт! Но это

для прокаленных электродов! А если они хранились годами в сыром подвале, то естественно гореть будут плохо,

и лучше если напряжение ХХ будет выше. При 14 витках в первичной обмотке, напряжение ХХ около 66В. При

таком напряжении большинство электродов горит нормально.

Ещё для уменьшения веса, вместо трансформатора на 15В, применён преобразователь

на микросхеме IR53HD420, это очень надёжная микросхема, и на ней легко создать блок питания мощностью

до 50Вт. Трансформатор в БП намотан в чашке Б22 - 2000НМ, первичная обмотка 60 витков, провод ПЭВ-2, диаметром

0,3мм, вторичная 7+7 витков, проводом диаметром 0,7мм. Частота преобразования 100 -120кГц, рекомендую

ставить в качестве частотозадающего резистора подстроечник, чтобы в случае возникновения биений с силовым

блоком иметь возможность изменить частоту! Возникновение биений - смерть аппарата!

Конструкция дросселя Др.1 и др.2

Прокладки из картона, 3 шт. Для Др.1 0,1 - 0,8 мм (подбирается при настройке) для

Др.2 - 3 мм.

Сердечник 2хШ16х20 2000НМ

Каркас катушки склеивается из тонкого стеклотекстолита, одевается на деревянную оправку,

и мотается необходимое количество витков. Др.1 - 12 витков, провод ПЭТВ-2, диаметр 2,24 мм, мотается с

воздушным междувитковым зазором, толщина зазора 0,3 - 0,5 мм. Можно использовать толстую, хлопчатобумажную

нитку, аккуратно укладывая её между витками провода, смотри рисунок. Др.2 - 6,5 витков мотается в четыре

провода, марка ПЭТВ -2, диаметр 2,24 мм, общее сечение 16 кв. , мотается вплотную, в два слоя. Витки

необходимо скрепить, можно эпоксидной смолой.

Рис.6 конструкция резонансного и выходного дросселя.

На Рис.7 показана конструкция силового блока, такой себе "слоёный пирог", это для ленивых:-)))

Рис.8

Рис.9

Рис.10

Рис.11

Рис.8 - 11 разводка блока управления, для тех кому вообще всё в лом:-))). Хотя разобраться, что и куда ведёт, необходимо!

Схема горячего старта

Рис.12 Схема мягкого поджига

Рис.12 система мягкого поджига, очень эффективна при работе на малых токах. Не зажечь дугу практически не возможно, просто ставишь электрод на металл, и постепенно начинаешь отводить, возникает малоамперная дуга, она не может приварить электрод, не хватает мощности, но горит и тянется отлично, зажигается как спичка, очень красиво! Ну а когда загорелась эта дуга, парал -лельно подключается силовая, если вдруг электрод залип, то мгновенно отключается силовой ток, остаётся только ток поджига. И пока не загорится дуга, силовой ток не включается! Советую поставить, дуга будет при любых условиях, силовой блок не перегружается и всегда работает в оптимальном режиме, токи КЗ практически исключаются!

Рис.13

Блок управления силовой дугой показан на Рис.13. Работает так - меряет напряжение на выходном резисторе системы поджига, и даёт сигнал на запуск силового блока только в диапазоне напряжений 55 - 25V, то есть только в тот момент когда горит дуга!

Контакты релле Р работают на замыкание, и включаются в разрыв высоковольтной цепи

силового блока. Релле 12VDC, 300VDC x 30A.

Релле с такими параметрами найти довольно сложно, но можно пойти другим путём:-))

включить релле на размыкание, один контакт подключить к +12V, а второй через резистор сопротивлением 1кОм,

подлключить к 9 ножке микросхемы Uc3825 в блоке ЗГ. Работает не хуже! Или применить схему приведенную

ниже на Рис.15,

Схема абсолютно автономная, но при несложной доработке, её можно использовать одновременно как блок питания (12V) для схемы управления, мощность этого преобразователя не более 200Вт. На транзисторы и диоды необходимо поставить радиаторы. Выходные ёмкости и выходной дроссель в силовом блоке, при подключении "МП", вообще исключить. На Рис.14 показана полная схема сварочного инвертора с системой мягкого поджига.

точка подключения показана красным пунктиром на Рис.14

Рис.16. Рабочая схема одного из вариантов мягкого поджога

7. Заключение

В заключении хочу коротко отметить главные моменты о которых нужно помнить при конструировании

мощного резонансного сварочного инвертора:

а) полностью исключить ШИМ, для этого необходимо стабилизированное напряжение питания

задающего генератора, никаких изменяющихся напряжений на входы усилителя "ошибки"(1,3), минимальное

время "плавного запуска" задаётся ёмкостью на (8), блокировку микросхемы (9) производить только

резким перепадом напряжения, лучше всего логическим из 0 в +5В с крутым фронтом наростания, включение

таким же логическим спадом от +5В в 0;

б) в затворах силовых транзисторов обязательно ставить двуханодные стабилитроны типа

КС213;

в) управляющий трансформатор размещать в непосредственной близости от силовых транзисторов,

провода идущие к затворам скручивать парами;

г) при разводке платы силового моста, помнить, что по дорожкам будут протекать значительные

токи (до 25А), поэтому шину (-) и шину (+), а также шины подключения резонансной цепи, необходимо сделать

как можно шире, а медь залудить;

д) все силовые цепи должны иметь надёжные соединения, лучше всего их пропаять, плохой

контакт, при токах больше 100А, может привести к расплавлению и возгоранию внутренних частей аппарата;

е) провод подключения к сети должен иметь достаточное сечение 1,5 - 2,5 мм кв;

ж) на входе обязательно ставить предохранитель на 25А, можно поставить автомат;

з) все высоковольтные цепи должны быть надёжно изолированны от корпуса и выхода;

и) резонансный дроссель не стягивать металлической скобой, и не накрывать сплошным

металлическим кожухом;

к) необходимо помнить, что на силовых элементах схемы выделяется значительное количество тепла, это необходимо учитывать при размеще -нии деталей

в корпусе, необходимо предусмотреть систему вентиляции;

л) параллельно выходным силовым диодам обязательно ставить защитные RC - цепочки,

они защищают выходные диоды от пробоя по напряжению;

м) никогда не ставить в качестве резонансного конденсатора всякий мусор, это может

привести к весьма плачевным результатам, только те типы которые обозначены на схеме, это К73-16В (0,1х1600В)

или WIMA MKP10 (0,22х1000В), К78-2 (0,15х1000В) включив их последовательно -параллельно.

Строгое соблюдение всех выше перечисленных пунктов обеспечит 100% успех и Вашу безопасность.

Необходимо всегда помнить - силовая электроника не прощает ошибок!

8. Принципиальные схемы и описание работы, инвертора с дросселем рассеяния.

Один из способов создания падающей вольт - амперной характеристики у сварочного аппарата, это применение дросселя рассеяния. По такой схеме построен аппарат "Форсаж". Это, что то среднее между обыкновенным мостом, ток в котором управляется ШИМом, и резонансным, управляемым изменением частоты.

Я постараюсь осветить все плюсы и минусы такого построения сварочного инвер тора.

Начнём с плюсов: а) регулировка тока - частотная, при повышении частоты ток уменьшается. Это даёт возможность

регулировки тока в автоматическом режи -ме, легко строится система "горячего старта".

б) падающая ВАХ формируется дросселем рассеяния, такое построение более надёжное,

чем параметрическая стабилизация при ШИМ, и более быстрая, нет задержки на включение активных элементов.

Простота и надёжность! Пожалуй это все плюсы. :-(^^^Л

Теперь о минусах, их тоже не много:

а) транзисторы работают в линейном режиме переключения;

б) для защиты транзисторов требуются снабберы;

в) узкий диапазон регулировки тока;

г) низкие частоты преобразования, обусловлены параметрами силового переключения транзисторов;

но они довольно существенны, и требуют своих методов их компенсации. Разберём работу

инвертора построенного по такому принципу см. Рис. 17 Как видим его схема практически не отличается от

схемы резонансного инвертора, изменены только параметры LC цепочки в диагонали моста, введены снабберы

для защиты транзисторов, уменьшены сопротивления резисторов включенных параллельно затворным обмоткам